На кафедрі технології матеріалів ННІ Технічного сервісу працюють кваліфіковані фахівці в області матеріалознавства, технології машинобудування, обробки металів тиском. Окрім учбового процесу на кафедрі відповідно до спеціалізації викладачів проводяться наукові дослідження по вказаних напрямах.

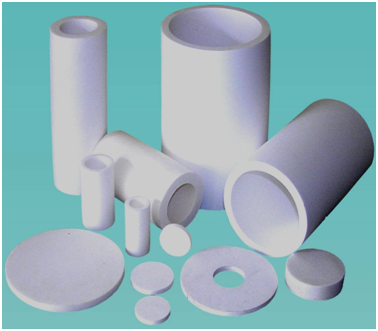

Так, при кафедрі Технологія матеріалів існує лабораторія полімерних матеріалів. Полімерні фільтруючі елементи, що розроблені в лабораторії мають унікальний комплекс фізико-механічних, електричних, термічних, хімічних властивостей, високу морозостійкість та виняткову інертність до агресивних середовищ, задовільні фільтраційні й гідравлічні характеристики, здатність до багаторазової регенерації.

Полімерні фільтруючі елементи

Розроблено технологічні процеси виготовлення полімерних фільтруючих елементів, що забезпечують тонкість фільтрування 40, 20, 10, 5, 3, 1 мкм. Виготовлені експериментальні та промислові партії фільтруючих елементів, які використані:

– у фільтрах водомасловідокремлювачів (використовуються у автомобілебудуванні, на підприємствах з виробництва медичних препаратів, на пивзаводах, на лікеро-горілчаних заводах і заводах по виробництву безалкогольних напоїв);

– у фільтрах для очищення стислого кисню (використовуються на підприємствах військово-промислового комплексу та у медичній промисловості);

– у фільтрах для очищення вуглекислого газу (при виробництві безалкогольних напоїв, де необхідне очищення вуглекислого газу від вологи та механічних домішок);

– у фільтрах сепараторах (використовуються у газодобувній промисловості для очищення природного газу від конденсату, пластової води та механічних домішок);

– у вугільній промисловості для очищення шахтного газу, який використовують як паливо в газотурбінних і газопоршневих установках для одержання електроенергії і тепла;

– у паливних фільтрах (застосовуються для тонкого очищення палива в легкових і вантажних автомобілях);

– у масляних фільтрах (застосовуються у гідроприводах верстатів, у тому числі зі ЧПУ, для заміни штатних імпортних фільтрів, що відробили ресурс);

– у масляних фільтрах в енергетиці й машинобудуванні для очищення трансформаторних, турбінних й індустріальних олій.

Щорічно кафедрою виконується декілька господ-розрахункових науково-дослідних робіт з підприємствами різних галузей, в рамках котрих розроблені технологічні процеси виготовлення полімерних фільтруючих елементів, що забезпечують тонкість фільтрування 40, 20, 10, 5, 3, 1 мкм, а також розроблені технічні умови на «Елементи фільтруючі з фторопласту 4».

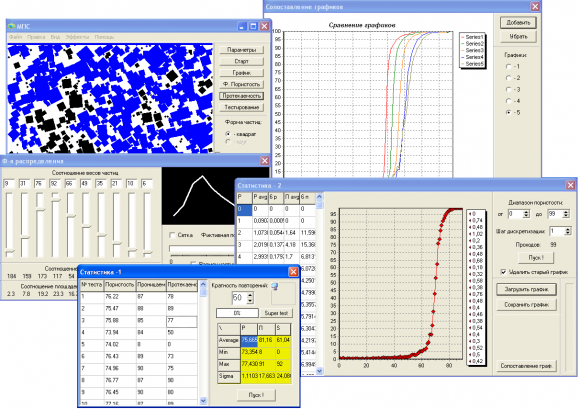

При виготовленні пористого матеріалу необхідно враховувати те, що одержуваний матеріал повинен мати високу протікаємість і бути досить міцним. Отже, при створенні пористого матеріалу необхідно вибрати оптимальну пористість у комплексі з дисперсністю пороутворювача, що задовольняє цим вимогам. У зв’язку з цим розроблено оригінальну програму графічного комп’ютерного моделювання порової структури матеріалів.

Програма графічного комп’ютерного моделювання порової структури матеріалів

Останніми розробками лабораторії є фільтруючі елементи із фторопласту-4 призначені для очищення газів і рідин, а також для відокремлення води та олій із стиснених газів. Розроблено і виготовлено сепаратор поділу водопаливної емульсії продуктивністю 60 л/хв, який забезпечує ефективність водовідокремлення не менше η = 98 % .

Установка для очищення і обезводнення дизельного палива

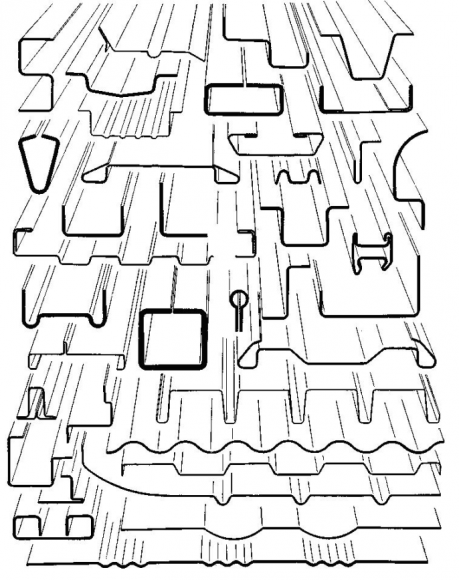

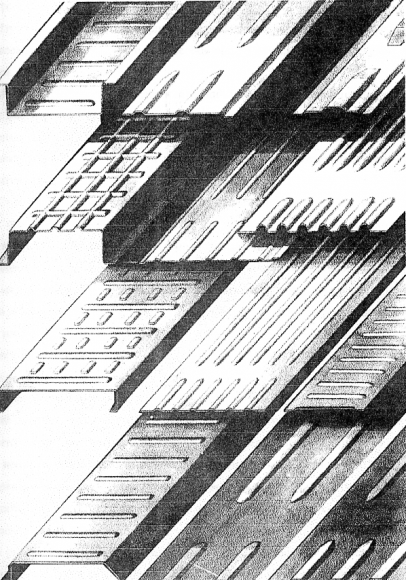

У області обробки металів тиском на кафедрі проводяться дослідження технології деформаційного зміцнення гнутих профілів прокату для сільськогосподарського машинобудування методом валкового формування.

Розроблена технологія деформаційного зміцнення плоских ділянок сортових, листових і спеціальних гнутих профілів прокату.

Суть технології полягає в нанесенні на певних ділянках листової заготовки, що відповідають плоским елементам готового профілю, груп повздовжніх рифлень синусоїдальної або напівкруглої форми заввишки, висотою порівнянною з товщиною формованого профілю. Нанесення таких рифлень відбувається методом валкового формування за рахунок місцевого витягу металу заготовки в парі посилених валків, що мають калібрування, що відповідає рифленням, що наносяться.

Валки, що формують рифлення, розташовуються на початку профілезгинального стану. При подальшому формоутворенні профілю до необхідної конфігурації в подальших клітях стану в калібрах формуючих клітей передбачаються відповідні звільнення для пропуску відформованих раніше рифлень. Пропонована технологія дозволяє отримувати гнуті профілі будь-якої конфігурації завтовшки до 2,5 мм з нанесеними на плоскі елементи зміцнюючими рифленнями.

За рахунок наклепання при холодній пластичній деформації з’являється можливість отримання міцніших профілів з найбільш раціональним розподілом металу по перерізу. Проведені натурні випробування отриманих за цією технологією профілів показали, що межа плинності, по якій, як правило, проводяться міцністні розрахунки металоконструкцій, у таких профілів зростає до 22 – 25%, межа міцності до 7-9%.

Крім того, деформаційне зміцнення стінок профілю окрім збільшення міцністних характеристик на ділянках формування рифлень призводить до їх вирівнювання по перерізу профілю в цілому, що сприятливо позначається на несучої здатності профілю.

А)

Б)

Сортамент освоєних в промисловості гнутих профілів (А) і профілів високої жорсткості (Б),

Піввагон з верхньою і нижньою обшивками з профілів високої жорсткості

Науково-дослідна робота в галузі пластичної деформації металів, удосконалення та наукового обґрунтування теоретичних та технологічних аспектів виготовлення одного з важливіших для машинобудівного комплексу виду ефективної металопродукції – гнутих профілів з спеціальними службовими властивостями. За результатами виконаних досліджень вперше у мирової практиці створений спеціалізований агрегат 1-5х300-1650, уведений в експлуатацію на Магнітогорському металургійному комбінаті. Освоєний за його участю на агрегаті сортамент складає понад 100 високоефективних профілів високої жорсткості, які постачаються машинобудівним підприємствам різних галузей промисловості. Сумарний обсяг виробництва профілів на агрегаті перевищує 3,5 млн т, а їх використання у конструкціях сучасних машин та споруджень забезпечили економію понад 80 тис. т металу. Наукові розробки Тришевського О.І. неодноразово демонструвалися на виставках досягнень народного господарства СРСР та України та нагороджені Дипломом 1 ступеню, золотою, серебряною та двома бронзовиим медалями.

В рамках розвитку нових інноваційних технологій останні два роки особлива увага приділялась можливості підвищення експлуатаційної стійкості тонкостінного ріжучого інструмента для переробних виробництв харчової промисловості. Зокрема, був виконаний комплекс робіт для кондитерської фабрики «Харків’янка». Початком досліджень було вивчення вихідного стану матеріалу і пошкоджуваності інструмента. Встановлено, що причиною виходу ножів з експлуатації є крихке руйнування робочих поверхонь, формозмінення ріжучого леза, його затуплення в результаті руйнування карбідної фази, дифузії вуглецю і пластичної деформації, а також втомне руйнування середньої частини ножа. На підставі виконаних теоретичних і експериментальних досліджень, запропоновано нові комплексні технологічні процеси зміцнення ножів нанопокриттями. При цьому запроваджували конструктивні рішення з формуванням смуг жорсткості для забезпечення опору втомному руйнуванню ножів.

Шпиндель дискових ножів у зборі зі смугами жорсткості

Використовували різні складові покриттів та оптимальну товщину нанесеного шару. Застосовували зміцнення лише з однієї поверхні ножа, що забезпечило його самозаточування при експлуатації. Враховували можливості перегріву тонкостінних виробів при зміцненні. Одночасно досягали підвищення показників твердості та міцності ножів. Схильність до корозії зменшували попередньою ВЧ обробкою поверхні ріжучого інструмента. Розроблена комплексна технологія забезпечила підвищення довговічності, надійності та безпеку використання інструмента (виключена можливість руйнування при експлуатації з попаданням металу у переробну продукцію). Якість дискових ножів при виготовленні, зміцнені і експлуатації оцінювали спеціально розробленими новими методиками оптико – математичної обробки металографічних зображень та неруйнівного контролю.

Результатом плідної праці є впровадження наукових розробок і запропонованих технологій в промисловість на ПАТ «Кондитерська фабрика «Харків’янка» з економічним ефектом 51,11 тис. грн. на рік (при зміцненні нанопокриттям WС товщиною 100 нм) та 61 тис. грн. на рік (покриттям CrN 900 нм).

Установка моделі СD-A для подрібнення горіхів

Нову комплексну технологію зміцнення планується впроваджувати і у подальшому на підприємствах переробної промисловості. Очікуваний економічний ефект від розширення обсягів впровадження складе 183 тис. грн. при використанні зміцнених дискових ножів на трьох підприємствах галузі в рамках їх річної потреби. Розроблені технології також можуть бути використані для підвищення стійкості ріжучого інструмента, встановленого на різному обладнанні американської компанії «Urschel Laboratories Incorporated», яке використовується на багатьох підприємствах харчової промисловості України для різання великого асортименту продуктів, таких як овочі, фрукти, в т.ч. шкірки цитрусових, мороженого м’яса і коренеплодів. Ефективним може бути зміцнення ріжучого інструмента, який встановлений на обладнанні для пакувального матеріалу, переробки какао-вели, цукрових буряків та тютюну.

Результати розробок опубліковані в 36 наукових працях та захищені 6 патентами, які повністю висвітлюють сутність проведених досліджень.

На кафедрі також проводяться роботи, пов’язані з розробкою нових прогресивних напрямів дослідження структури та властивостей металевих сплавів за допомогою неруйнівного контролю.

Так, одним з таких напрямів є дослідження, що спрямовані на підвищення технологічності виробів з високолегованих залізовуглецевих сплавів, в тому числі з високохромистого чавуну, шляхом зменшення в структурі таких сплавів частки залишкового аустеніту. Рішення цієї проблеми було досягнуто на основі вивчення особливостей перетворення залишкового аустеніту при литті і термообробці для забезпечення максимального його розпаду і стабілізуванням властивостей матеріалу при експлуатації. При рішенні цієї задачі було розроблено новий ефективний склад високохромистого чавуну та запропоновано технологію оптимальної термічної обробки в температурному інтервалі магнітного перетворення спеціальних карбідів, що привело к повному розпаду залишкового аустеніту. Запропоновані розробки захищено Патентами України. Ефективність виконаних розробок підтверджена металургійними підприємствами України і досягається підвищенням якості, експлуатаційної стійкості без збільшення капітальних витрат. Наприклад, впровадження результатів, при виготовленні листопрокатних валків, дало можливість скоротити простої станів на перевалках на 8-10%, підвищити експлуатаційну стійкість валків в 1,5 рази, зменшити їх витрати, підвищити якість металопрокату на 5-8%.

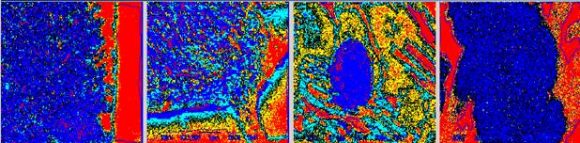

Співробітниками кафедри розроблені та впроваджені нові методики математичної обробки металографічних зображень, що дозволяють з високою точністю визначати, в тому числі, структурні складові високолегованих металевих сплавів, що відрізняються високою неоднорідністю.

Гістограми розподілу фаз, отримані в результаті математичної обробки металографічних фотографій мікроструктур високохромистого чавуну

За допомогою цих розробок проводяться дослідження дислокаційної структури, дифузійні процеси, що протікають при кристалізації та термічної обробці матеріалів, а також дозволяють прогнозувати структури і визначати властивості, які будуть одержані при запропонованих режимах термічної обробки матеріалів.

В найближчий час кафедрою планується виконати комплекс науково-дослідних робіт щодо теоретичного та експериментального обґрунтування нових ефективних процесів підвищення експлуатаційної стійкості виробів з високо вуглецевих сталей шляхом зміцнюючої термічної обробки.